В состав схемы обычно входит следующее оборудование:

* компрессор

* пневмопроводы (трубы, клапаны, задвижки, переключатели)

* приемный бункер

* винтовой или камерный насос

* конечный бункер (силос)

* рукавный или картриджный фильтр)

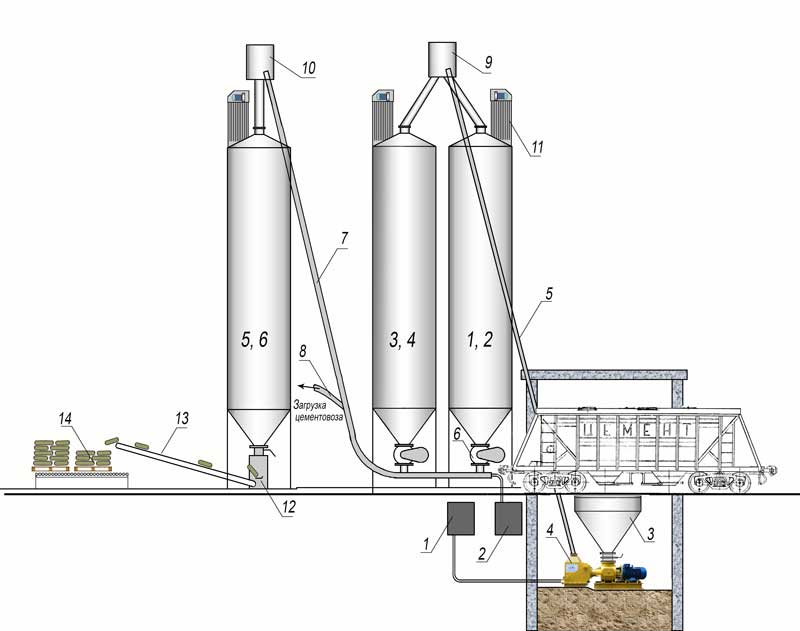

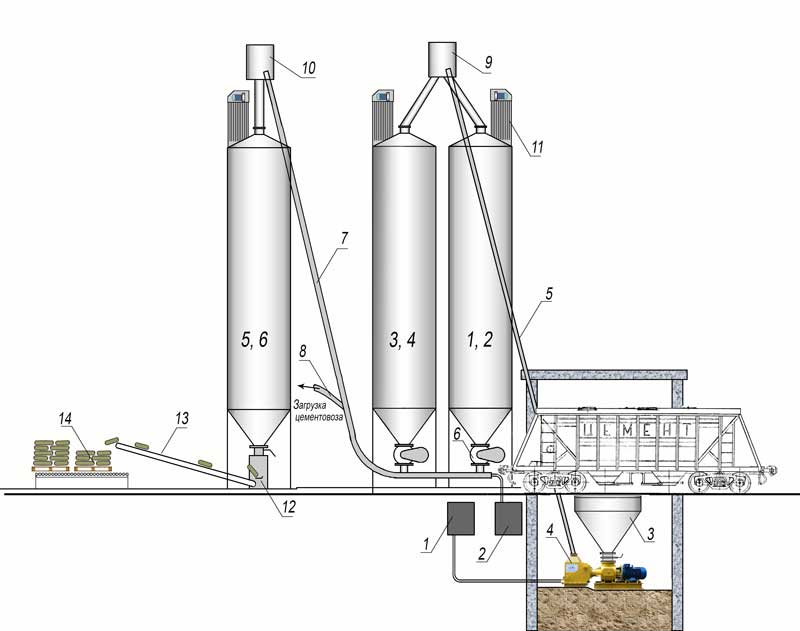

Автомобиль-цементовоз разгружается собственным компрессором или при помощи стационарного компрессора-газодувки (1) в силосы 1-4 емкостью 110 тонн каждый.

Разгрузка вагонов-хоперов осуществляется на подъездных путях в цилиндро-конический бункер (2) объемом 9 м3, расположенный под ж/д полотном. В нижней части бункера установлен шлюзовый питатель (3), который дозирует цемент (песок) в пневмокамеру (4). В пневмокамеру подается сжатый воздух от газодувки (1). По пневмопроводу (5) цемент (песок) поднимается в силосы. Газодувка (1) работает либо на разгрузку вагонов из бункера (2) в силосы 1-4, либо на подъем смеси из бункера (9) в силосы 5, 6. Используются две газодувки, раздельно работающие на каждую пневмолинию. Распределительное устройство – разгрузитель (11) распределяет поток материала в любой из силосов 1-4.

Из силосов 1-4 идет дозировка цемента различных марок в силосы 5 и 6 при помощи шлюзовых дозаторов, шнековых транспортеров смесителя и системы пневмотранспорта. Шлюзовые дозаторы (6), управляемые частотными преобразователями дозируют цемент, песок, добавки из силосов 1-4 в два шнековых транспортера (7) , откуда материал ссыпается в вибросмеситель (8). Далее смесь направляется в приемный бункер (9), откуда шлюзовым питателем (3) подается в пневмокамеру и транспортируется по пневмопроводу (10). Материал воздушным потоком понимается в разгрузитель (12), откуда ссыпается в силосы 5, 6.

Цемент из силосов 5, 6 направляется в затарочную машину (13) для затарки в мешки по 50 или 25 кг и транспортером (14) направляется к узлу укладки затаренных мешков на поддоны (паллеты). После укладки мешков на поддоны и упаковки их стрейч пленкой, продукция по рольгангам (15) направляется на площадку погрузки, где их забирает погрузчик.

Предусмотрена возможность загрузки цементовоза продукцией из бункера (9) по пневмопотрассе (10). Для этого на пневмолинии установлен переключатель (17).

В нижнюю часть каждого силоса подается сжатый воздух для разрыхления выгружаемого продукта.

На каждом силосе установлен картриджный фильтр (16) для очистки избыточного воздуха.

Производительность линии разгрузки вагонов – 50 тонн цемента (песка) в час. Производительность пневмопровода загрузки силосов 5,6 и цементовозов – 40-50 т/час.

Производительность каждого шлюзового дозатора (6), тип BL -250, расположенных под силосами 1-4 регулируется частотным преобразователем в диапазоне 10-20 т/ч.